【導讀】傳統的伺服電機通常都會(huì )有 2 個(gè)(或以上)的電氣連接端口,一個(gè)是動(dòng)力電源,另一個(gè)為信號反饋,有的可能還會(huì )有一個(gè)單獨的接口用于抱閘(Holding Brake)控制。

如果去問(wèn)機器制造商和設備用戶(hù),是否愿意使用只有一個(gè)電氣端口的伺服電機,這樣在伺服驅動(dòng)器和電機之間就只需要使用一根線(xiàn)纜連接,他們的反應很可能會(huì )是 “不錯,很好啊......但是......”。

說(shuō)“不錯”,是因為看到了線(xiàn)纜減少將帶來(lái)的設備制造、使用和維護總體成本的優(yōu)化;而“但是”,說(shuō)明在決定是否將單電纜伺服產(chǎn)品應用到實(shí)際生產(chǎn)設備中時(shí),用戶(hù)們更關(guān)心的問(wèn)題實(shí)際上是:

“可靠么?”

用戶(hù)這樣的擔心和顧慮并不是沒(méi)有道理的,因為傳統的伺服反饋技術(shù),并不能很好的支持將伺服電機的電源動(dòng)力和反饋信號整合在一根電纜中。

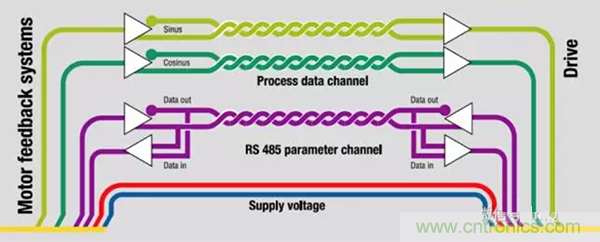

我們知道,傳統的伺服電機在反饋技術(shù)中采用的多為非數字式的信號傳輸方式。復雜的信號編碼接口需要占用較多的線(xiàn)纜芯數,例如:Hiperface Stegmann 和 EnDat 2.1,僅數據線(xiàn)就需要 6 ~ 8 芯,再加上編碼器電源和溫控,需要用到超過(guò) 10 芯以上的反饋線(xiàn)纜;同時(shí),相對較弱的抗干擾能力,又要求在反饋傳輸線(xiàn)路上采取足夠的信號保護措施,以防止因電機數據反饋錯誤而造成的設備故障。這些都在很大程度上讓伺服電纜的制造工藝變得極為復雜,且難度也極高。

因此,在以往的運控設備系統中,為了確保設備運控系統穩定可靠的性能,即使是使用品質(zhì)出眾的伺服電纜,在系統集成時(shí)都需要非常嚴格的按照要求將伺服電機的動(dòng)力和反饋線(xiàn)纜分開(kāi)隔離敷設,更何況是把這兩種完全不同類(lèi)型的線(xiàn)路整合在一根電纜里面呢?

不過(guò),經(jīng)過(guò)近幾年數字式伺服反饋技術(shù)的發(fā)展,這個(gè)局面已經(jīng)發(fā)生了一些轉變,尤其是一大批基于此項技術(shù)的單電纜伺服產(chǎn)品(如伺服電機、電纜、接插件...等等)的面市和普及,正在不斷刷新著(zhù)我們對于伺服電機電氣連接技術(shù)的認知。

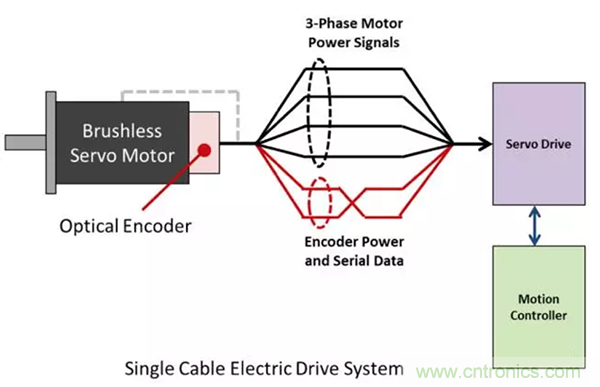

正如前文書(shū)所說(shuō),當伺服電機采用純數字式反饋作為其信號輸出方式,由電機到驅動(dòng)器的數據反饋不再是多通道的并行傳輸,而是變成了單通道的串行通訊,因此其線(xiàn)纜連接只需使用兩芯數字通訊線(xiàn);

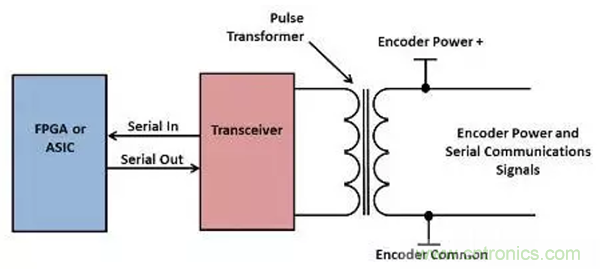

而如果能夠將 PLC(動(dòng)力線(xiàn)通信 / Power Line Communication)技術(shù)應用在伺服反饋上,將數字化的伺服反饋數據疊加在編碼器電源線(xiàn)路上,就能夠進(jìn)一步省去反饋信號傳輸對特定的通訊線(xiàn)纜(芯)的需要,將伺服反饋接口簡(jiǎn)化到只有兩芯。

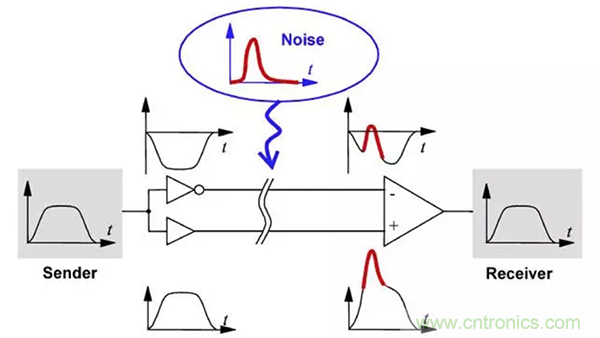

另外,數字信號在傳輸時(shí)具有比較好的抗干擾能力;同時(shí),采用差分方式進(jìn)行數字信號的傳輸,能進(jìn)一步提升信號線(xiàn)路的抗干擾性能;再通過(guò)調制解調技術(shù)對數字信號進(jìn)行解析,還能夠糾正其在長(cháng)距離傳輸過(guò)程中因干擾或衰減而產(chǎn)生的錯誤。這些都在很大程度上提升了數字化伺服反饋的抗干擾性能。

數字化高速通訊技術(shù)帶來(lái)的伺服反饋接口的簡(jiǎn)化和信號抗干擾能力的提升,明顯降低了運控設備系統對伺服反饋線(xiàn)纜的技術(shù)工藝要求和制造難度;加上這幾年電纜復合技術(shù)的快速發(fā)展和進(jìn)步,使得將伺服反饋信號和電機動(dòng)力電源整合在一根電纜中不僅是可能的,更是可靠的。

伺服電機的單電纜連接這個(gè)概念在剛開(kāi)始提出的時(shí)候,并沒(méi)有引起業(yè)內人士太多的注意,這可能跟伺服運控行業(yè)中廠(chǎng)商和用戶(hù)長(cháng)期形成的使用習慣有很大關(guān)系,因為傳統的伺服電機一直以來(lái)都是需要使用動(dòng)力電源和反饋信號兩根不同的線(xiàn)纜連接的。

但如果簡(jiǎn)單了解一下單電纜連接技術(shù)的基本原理,以及伺服產(chǎn)品廠(chǎng)商和用戶(hù)的日常生產(chǎn)工作流程,就不難發(fā)現,用戶(hù)們其實(shí)非常希望看到設備系統中伺服驅動(dòng)器和電機之間線(xiàn)纜連接數量的減少;而廠(chǎng)商們則更關(guān)心采用僅有兩芯的伺服反饋接口以后,驅動(dòng)和電機產(chǎn)品在結構上的簡(jiǎn)化。

說(shuō)到單電纜技術(shù)的價(jià)值,有一點(diǎn)是非常顯而易見(jiàn)的,就是因為能夠幫助伺服系統減少至少一半以上的線(xiàn)纜數量和種類(lèi),而給機器制造商及其用戶(hù)帶來(lái)的成本優(yōu)勢。

例如,機器制造商將因此節省大量與伺服線(xiàn)纜相關(guān)的應用成本,包括:電纜橋架、線(xiàn)槽和電氣柜...等硬件成本,線(xiàn)纜敷設、接線(xiàn)、布線(xiàn)...等工程實(shí)施成本,以及庫存、備件...等方面的物料供應和管理的物流成本;而機器設備的用戶(hù),也將有機會(huì )使用到結構更加簡(jiǎn)潔輕便、采購和應用成本更加優(yōu)化的運控機械設備。

但同時(shí)我們也需要注意到,將伺服驅動(dòng)器與電機之間的線(xiàn)纜通過(guò)整合簡(jiǎn)化到只剩一根,也將大大降低系統集成過(guò)程中與線(xiàn)纜敷設和連接相關(guān)的工程實(shí)施難度和出錯概率。

例如:將同一臺伺服電機的線(xiàn)纜接到不同的驅動(dòng)器上的錯誤肯定是不可能出現的了,同時(shí)布線(xiàn)和接線(xiàn)的排查也會(huì )變得極為簡(jiǎn)單;系統集成時(shí)也無(wú)需再考慮動(dòng)力與反饋線(xiàn)纜分離或隔離敷設,因為伺服反饋的抗干擾問(wèn)題已經(jīng)在產(chǎn)品技術(shù)層面上解決了,運控設備的穩定性也因此得以提升...

而對于伺服運控產(chǎn)品廠(chǎng)家來(lái)說(shuō),采用單電纜技術(shù),除了能夠幫助用戶(hù)提升設備整體性?xún)r(jià)比和系統集成應用體驗,同時(shí)還能夠讓他們在幾乎不增加任何硬件成本的情況家從這項技術(shù)本身直接獲益。例如:由于簡(jiǎn)化了反饋信號端口、沒(méi)有了電機側反饋端口、無(wú)需驅動(dòng)器側的模數轉換模塊...,伺服驅動(dòng)和電機產(chǎn)品的成本將因此而大大優(yōu)化,而同時(shí)產(chǎn)品結構也將變得更加緊湊、輕便;同樣,電纜型號和數量的減少,也將幫助減少產(chǎn)品管理過(guò)程中的庫存和物流成本...

自首臺單電纜伺服產(chǎn)品問(wèn)世以來(lái),目前全球已經(jīng)裝機運行的單電纜伺服驅動(dòng)電機系統大約已有幾十萬(wàn)套,分別來(lái)自不同廠(chǎng)家。盡管這個(gè)數字與整個(gè)運控設備市場(chǎng)相比仍然只是很少一部分,但我們已經(jīng)能夠看到越來(lái)越多的用戶(hù)開(kāi)始在設備中使用基于數字化反饋技術(shù)的單電纜伺服產(chǎn)品了,同時(shí)越來(lái)越多的產(chǎn)品廠(chǎng)商也已經(jīng)將此項技術(shù)納入其下一代電機和驅動(dòng)產(chǎn)品的規劃之中。

推薦閱讀: