【導讀】麥姆斯咨詢(xún):本文為OnScale與Mentor合作推出,由行業(yè)專(zhuān)家撰寫(xiě),文章詳細介紹了壓電MEMS超聲波換能器產(chǎn)品的設計過(guò)程,包括傳感器的仿真、設計以及它與整個(gè)系統的集成。

了解系統

我們正在開(kāi)發(fā)一種槽罐液位監測系統。該系統可以安裝在啤酒廠(chǎng)、釀酒廠(chǎng)和其他飲料廠(chǎng)的物聯(lián)網(wǎng)邊緣設備中,用以收集液位的狀態(tài),并可主動(dòng)通知技術(shù)人員是否存在任何問(wèn)題(例如泄漏)。我們對系統進(jìn)行了改良(圖1),利用壓電MEMS超聲波換能器(PMUT)來(lái)監測水箱中的液位,并定期將測量結果上傳到網(wǎng)關(guān)設備中。

圖1:槽罐液位監測系統框圖

壓電MEMS超聲波換能器在罐體中發(fā)射超聲波,然后測量被液體表面反射的波,從而得到一個(gè)很小的模擬機械波(需要放大)。發(fā)射波與反射波之間的時(shí)間差與液體的距離成正比。模擬前端(AFE)將MEMS波形放大并將信號轉換為表示飛行時(shí)間(或液體深度兩倍)的積分電壓。模數轉換器(ADC)將該電壓轉換成數字信號,以作為運行軟件的微控制器的輸入。時(shí)鐘、PLL和振蕩器電路是數字電路的支持模塊,偏置電流發(fā)生器、電壓調節器和帶隙基準是模擬電路的支持模塊。射頻(RF)發(fā)送器將數據發(fā)送到網(wǎng)關(guān)。Arm Cortex-M3微控制器與模擬電路和RF發(fā)送器相連。如果將來(lái)我們計劃增加溫度傳感器,還需要多路復用器,但對于本白皮書(shū),我們不考慮這兩個(gè)元素。

了解傳感器

據麥姆斯咨詢(xún)介紹,超聲波換能器使用超聲波來(lái)探測傳感器與其他物體之間的距離。它們能夠將電能轉換為機械能,并且在大多數情況下,還能將機械能轉換回電能。正是這種功能的二元性使得超聲波換能器可以向物體或界面發(fā)射壓力波,并可以在這些波被反射回源時(shí)探測它們。雖然在日常生活中有著(zhù)廣泛的應用,但與其它競爭技術(shù)相比,傳統的超聲波換能器更笨重、更耗電、更昂貴。這限制了它們的應用,特別是在消費領(lǐng)域,但這種情況由于MEMS技術(shù)的應用而正在快速改變。

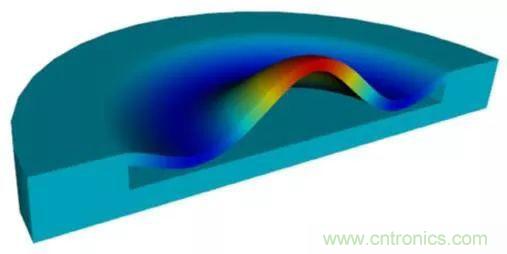

即將上市的新一代小型化超聲波換能器的功耗比前代產(chǎn)品低了一個(gè)數量級。沒(méi)有什么比當前我們開(kāi)發(fā)并實(shí)施在系統中的PMUT更合適的例子了。PMUT由一個(gè)懸浮在腔體上的壓電薄膜組成,壓電薄膜通常為鋯鈦酸鋅(PZT)或氮化鋁(AlN)材料。當在膜上施加電脈沖時(shí),膜會(huì )振動(dòng)并直接在它接觸的介質(zhì)中產(chǎn)生聲波。當設計剛好為共振頻率時(shí),PMUT可以用非常小的功率產(chǎn)生大量的能量。圖2顯示了PMUT橫截面示意圖,可以通過(guò)調整膜厚度和直徑大小來(lái)優(yōu)化給定介質(zhì)的共振頻率。PMUT可以使用成熟的硅基半導體制造工藝來(lái)生產(chǎn)。因而與許多競爭技術(shù)相比,它們可以適用于低成本的大批量應用,更重要的是,它們還可以與CMOS無(wú)縫集成,從而在一顆芯片上實(shí)現完整的傳感系統。

圖2:PMUT換能器的橫截面示意圖(來(lái)源:OnScale)

使用有限元分析進(jìn)行PMUT仿真

PMUT設計的第一步,我們使用被稱(chēng)作“有限元分析(FEA)”的技術(shù)來(lái)進(jìn)行PMUT仿真。通過(guò)有限元分析,可以將描述結構行為的復雜的微分方程轉換為代數表達式,以簡(jiǎn)化成數值求解。在設計中我們可以采用多種FEA方法:用于探索設計概念、執行設計性能的功能驗證,以及優(yōu)化設計。FEA可以探究真實(shí)世界里非理想幾何形狀、制造加工和材料屬性的變化,非常適合處理邊界條件復雜的問(wèn)題。

FEA工具依賴(lài)于將仿真結構劃分為低階有限元或網(wǎng)格來(lái)近似求解。此過(guò)程通過(guò)自動(dòng)網(wǎng)格函數的輔助,可有效地對結構進(jìn)行分區。在需要的地方進(jìn)行網(wǎng)格細化,設計人員可以獲得一組精確的仿真結果。通過(guò)將網(wǎng)格與來(lái)自電、機械和熱域的其他信息相結合,耦合的場(chǎng)模塊可用于同時(shí)求解靜電、耦合電機械學(xué)、壓電、壓阻、阻尼效應和其他特性。

可以為超聲波換能器仿真許多重要的器件特性,包括:

• 電阻抗

• 振型

• 壓力和位移水平

• 波束圖形

• 指向性指數

• 效率

• 脈沖回波響應

• 串擾

• 帶寬

• 材料特性

• 機械沖擊

• 粘合效應

我們此次設計使用的多物理FEA工具為OnScale。OnScale功能強大且支持云技術(shù),它不僅提供上述所有功能,并且可在云計算基礎架構上大規模并行處理它們,將設計研究從幾周縮短到幾小時(shí)內完成。當然COMSOL、ANSYS也可以勝任。

設計傳感器

使用諸如FEA的仿真技術(shù),在對壓電MEMS超聲波換能器的特性仿真時(shí),需要解決一系列獨特的挑戰。最基本的挑戰之一是確定所需計算域的相對大小。要精確地捕捉波傳播時(shí)所產(chǎn)生的應力在小空間的梯度,就得在長(cháng)路徑(例如10-250波長(cháng))上部署精細網(wǎng)格(例如每波長(cháng)8-12個(gè)單元)。結果將產(chǎn)生高效仿真網(wǎng)格所需的大量單元。OnScale具有高效的求解器和先進(jìn)的混合網(wǎng)格技術(shù),因而非常適合這種尺寸的模型。

本文設計的PMUT的單個(gè)換能器3D建模結構如下:標稱(chēng)腔寬度為400μm、頂部電極直徑為200μm,空腔深度為40μm。PMUT的激發(fā)是通過(guò)施加在膜頂部電極上的一系列電壓脈沖。圖3顯示了當脈沖為32V時(shí)膜的形變程度。為了看得更清楚,形變有所夸大。

圖3:電刺激期間PMUT膜的形變(來(lái)源:OnScale)

為了優(yōu)化本設計,我們需要最大化PMUT接收到的從液體表面反射回的機械能量。我們需要構建一個(gè)實(shí)驗設計(DoE),可以覆蓋足夠的設計空間以包含我們的最佳解決方案。具體而言,我們通過(guò)改變設計參數(如表1)以確定最佳設計。

表1:PMUT優(yōu)化之參數掃描

壓電層厚度和膜厚度均以0.1μm的步長(cháng)從1.0μm掃描至2.5μm,總共產(chǎn)生256個(gè)設計仿真結果。圖4顯示了結果的一個(gè)子集,其中共振頻率與掃描參數相對應。在原型設計之前,這些結果為我們給定的環(huán)境條件提供了設計的最佳尺寸。在這種情況下,仿真結果表明,由于空氣損耗,反射波的能量在較低頻率下是最佳的。我們選擇壓電層厚度為1.2μm和膜厚度為1.2μm,在該條件下可產(chǎn)生122kHz的低諧振頻率,同時(shí)保持在制造工藝能力所限制的范圍內。使用傳統的FEA軟件工具難以探索這種尺寸的設計空間,這也是我們這次選擇OnScale進(jìn)行分析的原因之一。

圖4:PMUT優(yōu)化之諧振頻率(來(lái)源:OnScale)

設計模擬前端

圖5顯示了此設計的模擬前端。在S-Edit中捕獲PMUT的原理圖,其使用的電壓源的屬性和參數與FEA研究的輸出相匹配。

圖5:PMUT換能器的模擬前端

當微控制器設置SR鎖存器時(shí),飛行時(shí)間(ToF)功能啟動(dòng),SR鎖存器開(kāi)始在采樣保持積分器上累積電荷。同時(shí),微控制器按PMUT設計的諧振頻率產(chǎn)生一系列脈沖(122kHz)。因為核心電源電壓為2.5V,而根據PMUT的要求必須升高至32V,所以使用電荷泵DC-DC轉換器和數字電平轉換器將脈沖放大至32V。換能器接收到信號脈沖,在罐體中產(chǎn)生壓力波,并在液體界面處反射回來(lái)(圖6)。

PMUT探測到該反射波后,在膜上產(chǎn)生峰值幅度約為500μV的電壓信號,該信號的延遲時(shí)間取決于壓力波傳播到液位頂部所需的時(shí)間和反射回PMUT的時(shí)間。

圖6:罐內波傳播仿真(來(lái)源:OnScale)

設計選用的儀表放大器的增益為70dB,放大器將PMUT信號放大并將其反饋至施密特觸發(fā)器。施密特觸發(fā)器內置有遲滯功能,當放大的反射信號上升到閾值電壓(VREF)1.25V以上時(shí),會(huì )將SR鎖存器復位。鎖存器復位時(shí)還會(huì )鎖定采樣保持積分器,在壓力波穿過(guò)罐體中的空氣層并返回到PMUT所需的時(shí)間內,該采樣保持積分器已在其輸出電容器上累積了電荷。在微控制器之前的ADC會(huì )將積分器的輸出電壓轉換成到數字信號,該數值與飛行時(shí)間線(xiàn)性相關(guān),并且可通過(guò)減法來(lái)計算罐內的液位。

執行初始系統仿真

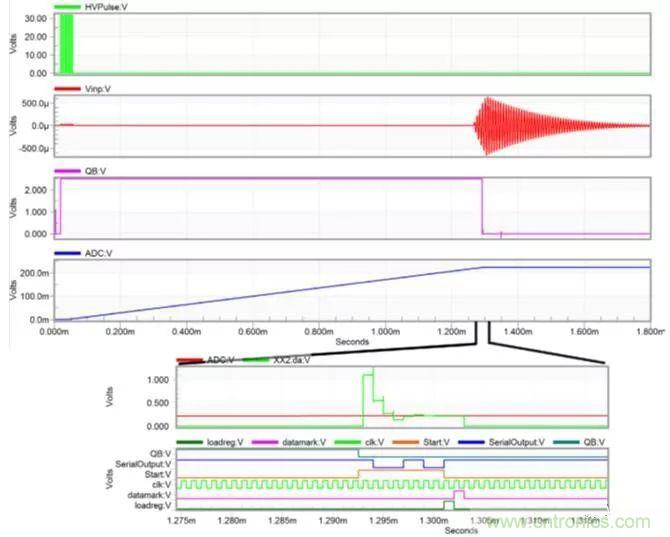

啟動(dòng)仿真時(shí),S-Edit先創(chuàng )建完整的Verilog-AMS網(wǎng)表并將其傳遞給T-Spice。T-Spice自動(dòng)添加模擬/數字連接模塊,然后對設計進(jìn)行分區仿真。T-Spice對SPICE和Verilog-A進(jìn)行模擬仿真并將RTL發(fā)送到ModelSim進(jìn)行數字仿真。兩個(gè)仿真器都能自動(dòng)調用,并且在仿真過(guò)程中,只要模擬/數字邊界發(fā)生信號變化,信號值就會(huì )在仿真器之間來(lái)回傳遞。這意味著(zhù),無(wú)論設計使用何種語(yǔ)言,設計人員都可以從S-Edit驅動(dòng)仿真,并且設計會(huì )在仿真器之間自動(dòng)分區。然后,設計人員可以使用ModelSim和T-Spice波形查看器進(jìn)行結果交互。圖7顯示了仿真的結果。

圖7:初始系統仿真結果

第一個(gè)綠色波形顯示為頻率在122kHz的高壓脈沖。接下來(lái),PMUT響應大約發(fā)生在初始脈沖后1.2ms,紅色波形顯示其在儀表放大器的輸入。假設空氣中的聲速為343m/s,這相當于液位在低于滿(mǎn)位的21cm處。第三個(gè)紫色波形顯示為SR鎖存器的輸出,當PMUT輸出電壓超過(guò)400μV(放大之前)時(shí)被觸發(fā)。最后藍色波形顯示為積分器的輸出,輸出先隨電壓的線(xiàn)性增加,直到SR鎖存器觸發(fā)使積分器保持。通過(guò)8位ADC將輸出轉換為數字信號,然后發(fā)送到微控制器計算液位。對于此設計,假定罐體總深度為2.1m。然后可以計算出最大的飛行時(shí)間為12.2ms,隨后對應產(chǎn)生積分器輸出為2.17V。這與設計所選ADC的最大輸入電壓(2.2V)接近。對于不同尺寸的儲存容器,儀表放大器的增益可以相應調整。

開(kāi)發(fā)軟件

在微控制器上運行軟件,包括代碼,并周期性地將傳感器的輸出轉換為液體深度,并向監控系統報告任何顯著(zhù)的液位變化。假設積分器和ADC近似線(xiàn)性相關(guān),則可以使用線(xiàn)性斜率和截距將ADC的輸出轉換為時(shí)間。這些值先仿真,然后通過(guò)測量模擬仿真結果進(jìn)行驗證。用飛行時(shí)間乘以空氣中的聲速(343m/s)可轉換為空氣的高度。最后,液位即為總罐體深度減去空氣的高度。

執行實(shí)際的系統仿真

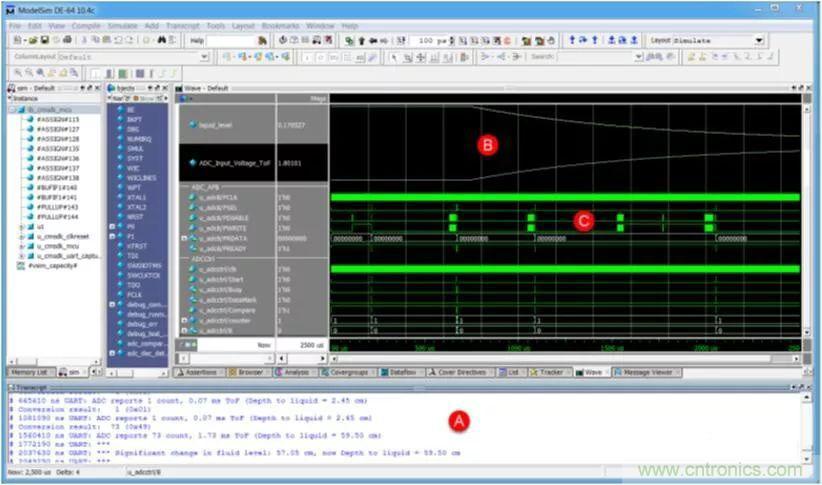

因為我們已經(jīng)驗證了MEMS換能器,并且我們希望能顯著(zhù)節省仿真時(shí)間,我們使用Verilog行為模型來(lái)替代傳感器(圖8),該模型使用離散的仿真時(shí)間代替連續模擬采樣來(lái)進(jìn)行數據采樣。

圖8:PMUT仿真替代模型

該模型與模擬傳感器行為非常匹配,為了更快地系統仿真,每隔1μs進(jìn)行數據采樣,盡管ADC每次轉換需要12μs。圖9顯示了系統的仿真結果。記錄欄(A)顯示液位變化警告,波形(B)顯示與泄漏對應的液位和聲傳感器值。系統大部分仿真時(shí)間處于休眠狀態(tài),定期醒來(lái)獲取深度讀數(C)。

圖9:系統仿真結果

下一步

接下來(lái)的步驟就是完善系統為其充實(shí)模擬部分,比如添加RF收發(fā)器、通信模塊和設備ID以便連接到Internet。另外,為系統和Web開(kāi)發(fā)復雜的軟件,以拓展更多的可能性,包括潛在的:雙向通信(指導系統行動(dòng))、無(wú)線(xiàn)軟件更新、預防性維護和云服務(wù)。我們也可以更進(jìn)一步,為系統添加溫度傳感器,以更好地校準測量結果。

推薦閱讀: